Il conteggio della produzione

Quando un’azienda decide di affrontare un progetto di integrazione, uno dei dati di cui è consuetudine richiedere il monitoraggio e l’ammontare della produzione, generalmente nella forma del numero di pezzi prodotti, ma il caso può essere applicato anche in altra misura, come i litri/ora o i metri prodotti. Questo dato si ottiene anche grazie al contributo del conteggio dei pezzi prodotti da alcuni macchinari o certe linee che compongono il processo produttivo.

Non è raro quindi il caso in cui si incontri la problematica di trasmettere al sistema gestionale il dato relativo al conteggio di produzione, proveniente da una specifica fonte del reparto.

Di seguito vedremo tre casistiche che racchiudono le situazioni tipiche in cui è possibile imbattersi e diverse soluzioni che smeup propone per affrontarle.

Il macchinario “ready”

Il caso certamente più standardizzabile riguarda le macchine che informalmente sono definite “ready”.

Questo termine è spesso frainteso con una sorta di “plug and play”. Ovvero, si pensa spesso che ciò significhi che, inserendo un cavo di rete nella presa giusta, i dati siano immediatamente fruibili.

In alcuni casi si tratta di un’intuizione non troppo distante dal vero, in (molti) altri il costruttore intende che vi sia una strada percorribile per arrivare a tale risultato, ma non necessariamente che, lato macchina, tutti gli elementi preposti allo scopo siano installati ed abilitati.

Grazie all’esperienza e alla conoscenza della materia, il team IIoT di smeup è stato in grado in molteplici situazioni di trovare la soluzione giusta a colmare questo aspetto, lavorando di concerto con i fornitori dei macchinari, per arrivare all’esposizione del dato dal campo e rendendo quindi vera la definizione di “ready”.

Fatta questa premessa, quindi, rientrano nella casistica gli impianti che utilizzino un protocollo di comunicazione per la trasmissione dei dati. Che sia OPC UA, MTConnect piuttosto che Modbus o altro, il fatto importante è l’esistenza del canale di comunicazione e la presenza dell’informazione relativa al numero di pezzi prodotti nell’insieme dei valori leggibili.

Da qui in poi la via è standardizzata negli strumenti utilizzati dal reparto IIoT. Creazione del canale di ricezione delle informazioni, routine di lettura e aggiornamento, conversione in formato interpretabile dai sistemi a valle (uno su tutti il gestionale) e archiviazione sono alcuni degli aspetti gestiti dalla nostra piattaforma.

L’automazione non direttamente interfacciabile

La seconda famiglia di impianti industriali che possono diventare oggetto di raccolta dati, è composta da quei macchinari certamente dotati di automazione, ma che non sia direttamente interfacciabile. Rientrano in questo aspetto i beni che per natura non necessitano di PLC di alta fascia o che siano presenti in azienda da molti anni, appartenendo quindi a epoche dove l’esigenza dell’interconnessione tra strumentazioni non era una necessità sentita come prioritaria.

Stiamo quindi parlando di dispositivi con automazione non troppo recente o sviluppata giusto nella parte indispensabile al mero funzionamento del macchinario. Per questo genere di apparati, la soluzione si trova utilizzando le interfacce a contatti elettrici di cui queste macchine generalmente dispongono.

Nel caso, invece, tale metodo non sia percorribile, in genere si estrapolano i nodi elettrici da cui il segnale di interesse passa per arrivare al PLC (o altro sistema di automazione). Il segnale elettrico è poi convertibile in informazione su ethernet via TCP/IP, rendendo quindi l’insieme riconducibile al primo caso.

L’informazione che ne deriva è chiaramente più scarna. Un macchinario che disponga nativamente di un protocollo di comunicazione verso l’esterno può mostrare dei conteggi numerici, mentre qui il segnale da gestire è il mero impulso di presenza pezzo. Ne deriva che più a valle nel processo sarà gestita una logica di conteggio.

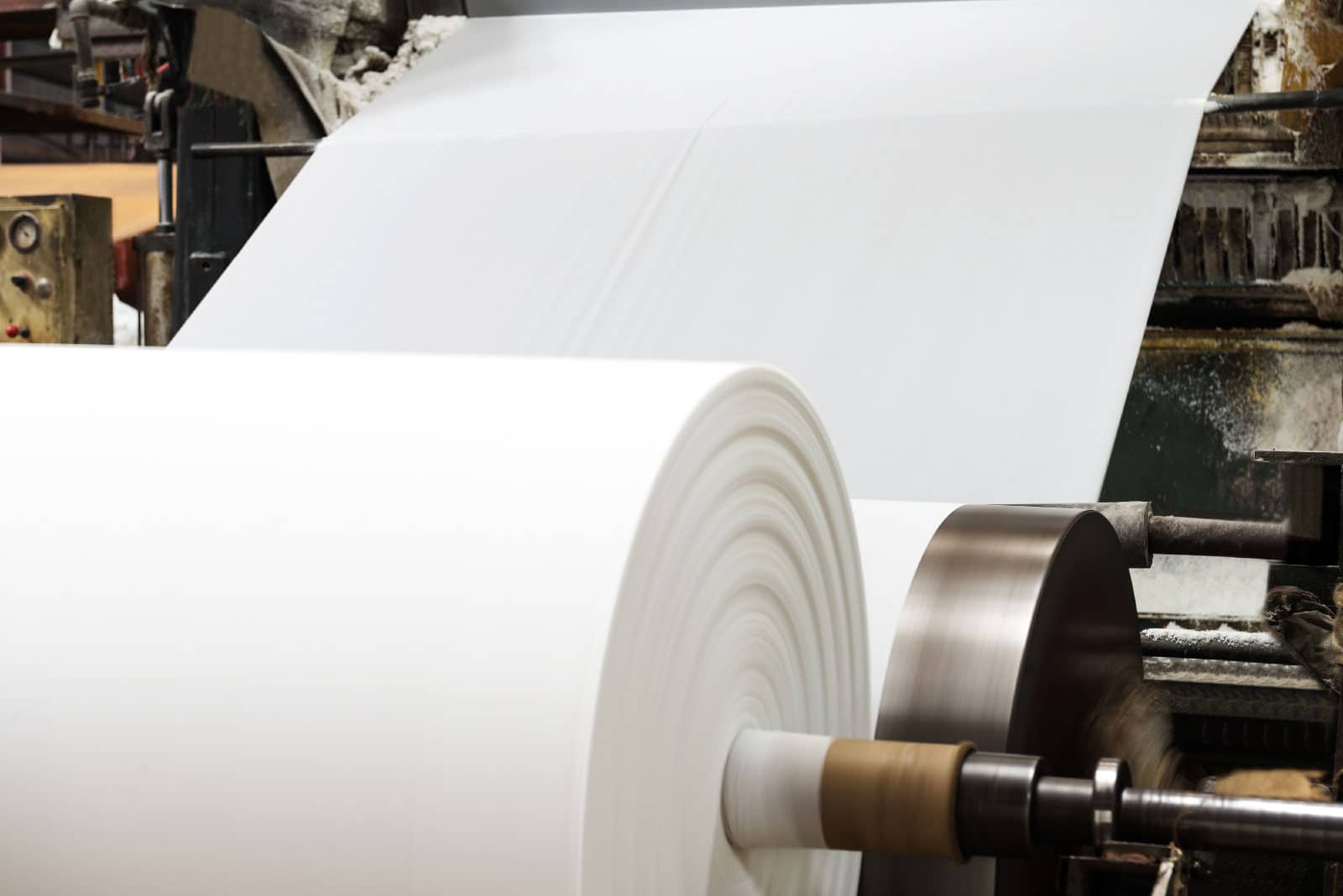

Gli asset più semplici

Infine, vi è la fetta di macchinari tecnologicamente più semplice che può anche essere priva di automazione. In questo caso la via maestra è l’installazione di sensoristica ad hoc. L’informazione non è letta dalla macchina, ma letteralmente estratta da essa. Il sensore può essere legato ad un sistema più sofisticato, come un PLC, o semplice, come un convertitore da impulso elettrico a segnale su ethernet. Sulla base di questa scelta, si ricade in una delle situazioni analizzate in precedenza.

Abbiamo visto come l’ottenimento di una singola informazione da una singola macchina sia un’operazione assolutamente non scontata. smeup, con il team IIoT, mette a disposizione del cliente le conoscenze e le professionalità per ottenere i risultati sperato a partire dai più diversi scenari.

Marco Ambrosini

Industrial IoT Specialist – smeup

My LinkedIn Profile

Naviga per categoria:

Seleziona una categoria d’interesse dal nostro magazine